微納米制造技術已成為各國競相角逐的科技競技場,是興國之器和立國之本。傳統的微納制造技術可以被細分為光刻(軟壓印,反應離子刻蝕等)和非光刻技術(激光加工,碎裂,褶皺,折疊等),每種工藝能針對不同材料進行不同精度的加工制造,但是每種工藝也有其技術局限性。如何打破現有工藝的限制,推動新型微納米制造技術的開發和新型微納結構的制備已成為一項意義深遠且極具挑戰性的課題。近期,日本理化學研究所(RIKEN)先進光子中心(RAP)張東石博士,杉岡幸次教授和伊藤嘉浩教授等研究人員在《極端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同發表《飛秒激光液相沖擊碎裂微納加工硅材料及其生物應用》的文章,報道了一種新型飛秒激光微納加工工藝,將傳統的飛秒激光液相加工,飛秒激光液相沖擊和碎裂工藝相結合,首次實現了飛秒激光液相沖擊碎裂微納加工易碎硅材料,制備了現有工藝無法實現的多種三維 en échelon碎裂微納結構,并擴展了該新工藝在多孔材料結構制備和干細胞形貌調控方面的應用。

研究背景

飛秒激光與物質的相互作用會產生瞬時的高溫高壓環境和超強的沖擊波,已被開發成飛秒激光微納加工工藝和飛秒激光沖擊工藝,分別用于材料的表面微納多尺度結構制備和改善材料尤其是金屬材料的力學特性。在液態環境中,飛秒激光微納加工更易產生小于200nm周期的高頻表面周期納米結構(HSFLs) ,還可利用激光誘導水分解產生的粘附性氣泡進行水下氣泡輔助加工制備新型周期性扇形微納復合結構。飛秒激光液相沖擊由于液體環境對沖擊波的傳輸限制作用,可極大地增強沖擊效果。迄今,關于飛秒激光液相微納加工易碎材料(如硅材料)的報道很多,所制備的結構已廣泛應用于光學、生物等多學科交叉領域。但是關于飛秒激光沖擊易碎材料的報道極少,主要是由于工藝的不可控性和碎裂后的材料對實際應用幾乎毫無任何意義。

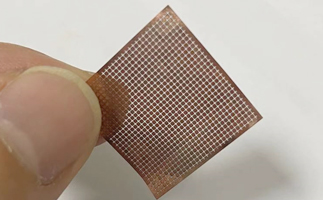

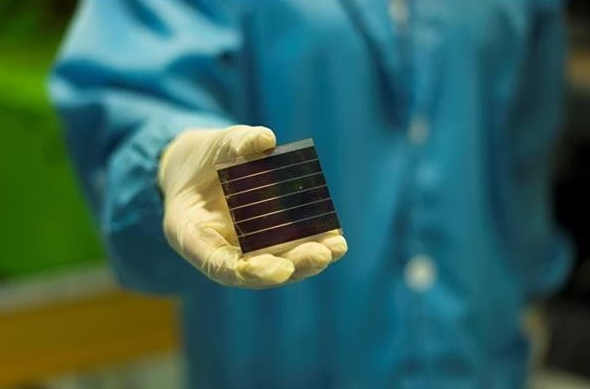

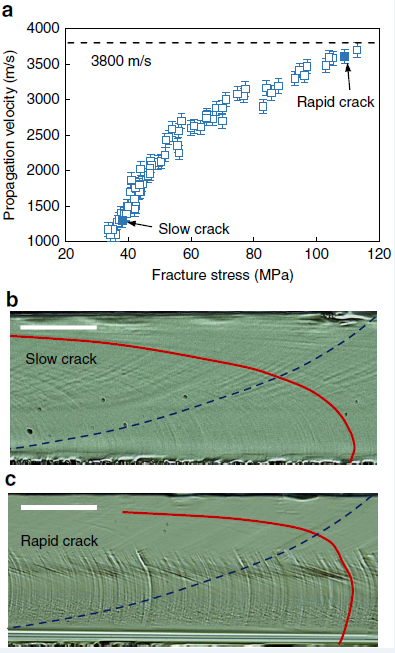

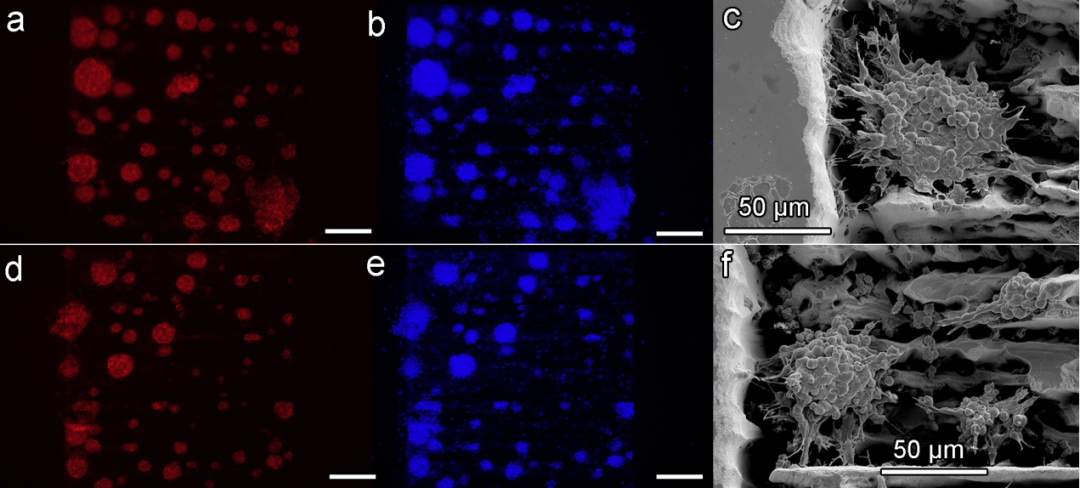

硅材料廣泛應用于太陽能電池,太陽能硅基電池板在運輸和安裝過程中受震動的影響容易產生碎裂,所以硅材料的碎裂研究引起了學術界的興趣。2018年里昂大學的科研人員在Nature Communication雜志上報道了碎裂速度和表面紋痕的相互關系,如圖1所示。不同碎裂速度會產生不同形貌的碎裂結構條紋,慢碎裂(傳輸速度1200 m/s)形成“鉤子”型紋痕,快碎裂(傳輸速度3600 m/s)形成“弧形”紋痕。通過維氏預壓痕和彎曲碎裂產生的紋痕表面,僅有納米尺度的高度,而且還很難形成連續的大面積陣列,所以目前這種碎裂結構的實用性還顯有報道。如何能夠將這種碎裂紋痕3D微納織構化仍是一項具有挑戰性的課題。鑒于此結構非常類似于自然界地質學大量存在的梯度褶曲碎裂結構,新型微納碎裂制造工藝的開發不僅能推動碎裂結構的相關基礎研究(比如形貌控制,碎裂機理和力學分析)和多領域實用性研究,還有助于增進對地質結構形成機理的理解。

圖1(a)碎裂強度與傳播速度的關系。(b,c)低速和高速的硅材料碎裂紋痕。經許可轉載。版權所有(2018)Nature出版社。

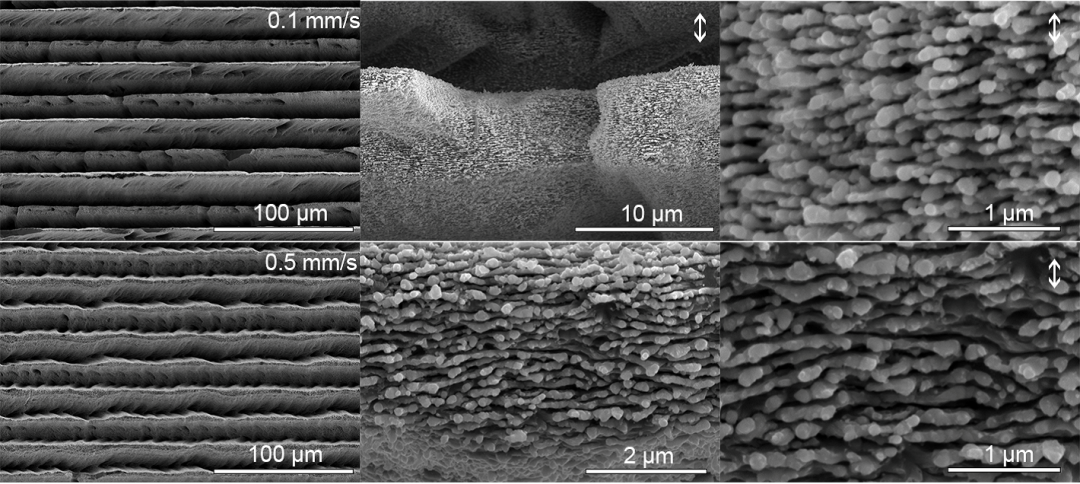

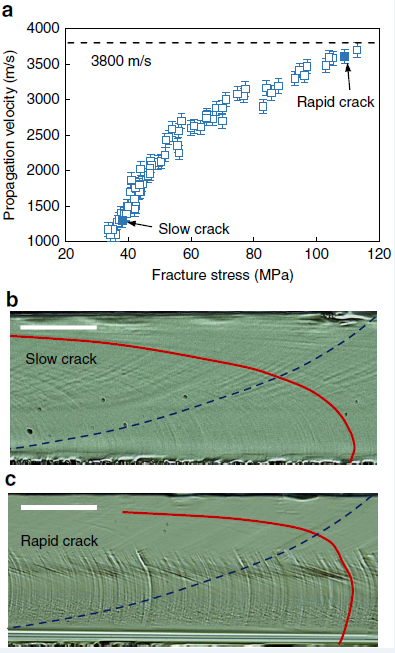

在本文中日本理化學研究所的科研人員提出了一種飛秒激光液相沖擊碎裂微納加工(下文簡稱飛秒激光碎裂加工)的新工藝。在Opto-Electronic Advances 2, 190002 (2019)的報道中,本文作者觀測到液相水環境下,采用600mW高能量的飛秒激光,通過調節掃描間距和掃描速度,可以制備HSFLs全覆蓋的微米平行溝槽,如圖2所示。在飛秒激光微納加工過程中,數十微米深度的平行溝槽必將誘導等離子體增強效應并極大地限制超強沖擊波的傳輸,在此種情況下沖擊波的能量將幾乎完全作用于溝槽側壁,引起平行溝槽的破裂,實現飛秒激光加工、飛秒激光沖擊和沖擊波碎裂工藝的同時進行。由于很難實時監測飛秒激光碎裂加工的動力學過程,研究人員采用掃描電鏡(SEM)對不同碎裂形貌進行了表征歸納,揭示了飛秒激光碎裂加工的典型形貌,平行溝槽的碎裂路徑,沖擊波的納米重構效應,并探索了飛秒激光碎裂加工在制備新型多孔結構以及碎裂結構在生物干細胞形貌控制方面的潛在應用。在文末作者澄清了飛秒激光沖擊工藝與新型飛秒激光沖擊碎裂加工工藝的區別。

圖2 飛秒激光液相加工生成的高頻納米周期結構(HSFLs)全覆蓋的平行溝槽結構(激光能量600mW,掃描速度0.1和0.5mm/s,掃描間隔20微米)。

最新進展

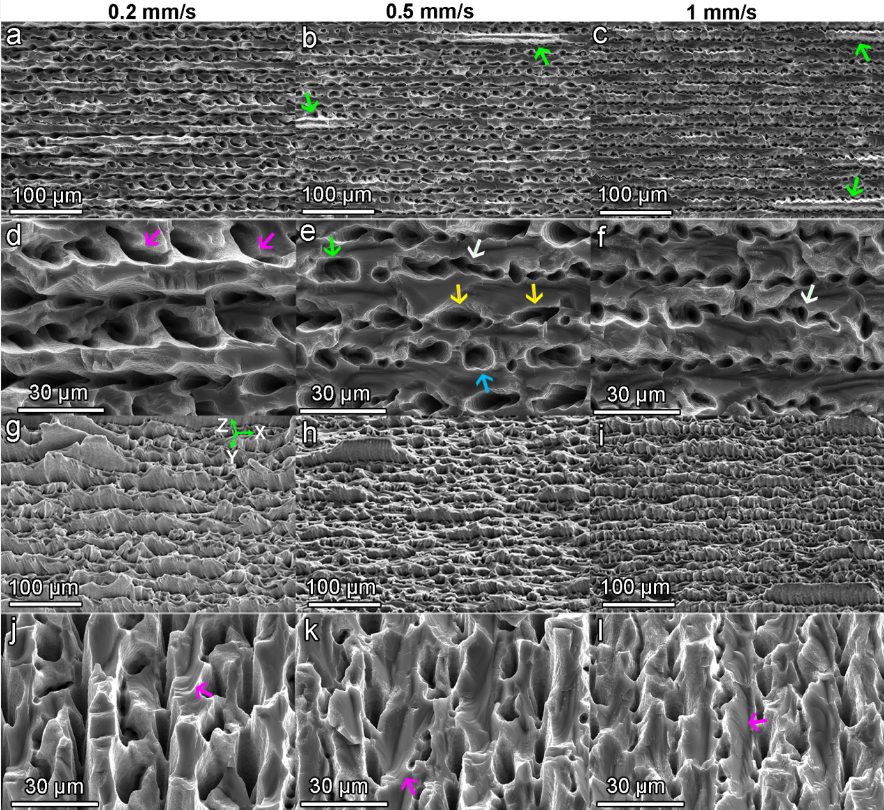

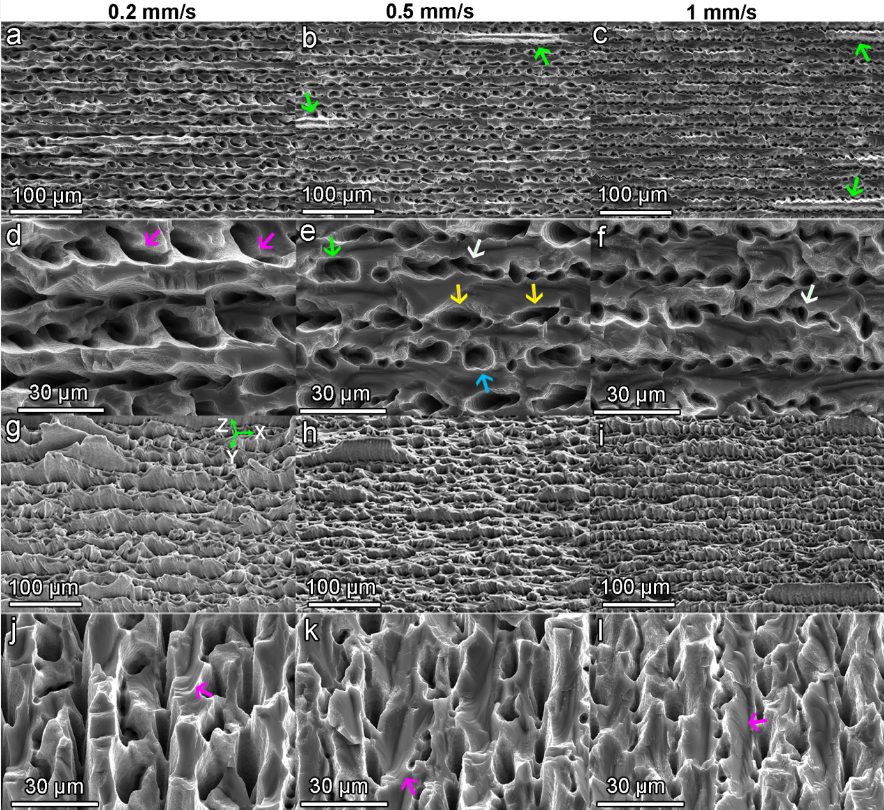

圖3 飛秒激光碎裂加工形成的微納結構俯視圖和不同角度側視圖,不同掃描速度下(0.2,0.5和1mm/s,恒定激光能量(700mW)和恒定掃描間距(15微米)。(a-c)綠色箭頭指示部分碎裂溝槽。(j-l)粉色箭頭代表“鉤狀”結構的形成。

碎裂微納結構俯視圖和側視圖 圖3展示了利用高激光能量的飛秒激光(脈寬457 fs, 波長1045 nm, 重復頻率100 kHz, 激光能量700mW)在不同掃描速度下(0.2,0.5和1mm/s)和恒定掃描間距(15微米)獲得硅微納結構的俯視圖和不同角度的側視圖。可以看到平行溝槽幾乎完全碎裂,形成凹凸不平且相對光滑的表面結構。在平行溝槽中間生成多種形狀的多孔結構(圖3a-f),孔的不均勻性代表飛秒激光碎裂加工過程的隨機性和不可控性。圖3g-i展示的未被完全碎裂的溝槽側視圖推斷表明平行溝槽的深度達到數十微米,足夠導致等離子體增強效應和限制沖擊波的傳輸。圖3j-l發現了類似于圖1b所示慢碎裂生成的“鉤子”型紋痕,暗示了飛秒激光碎裂加工通常誘導低速碎裂而不是高速碎裂,證明了三維碎裂加工的可能性,突破了傳統工藝的限制。

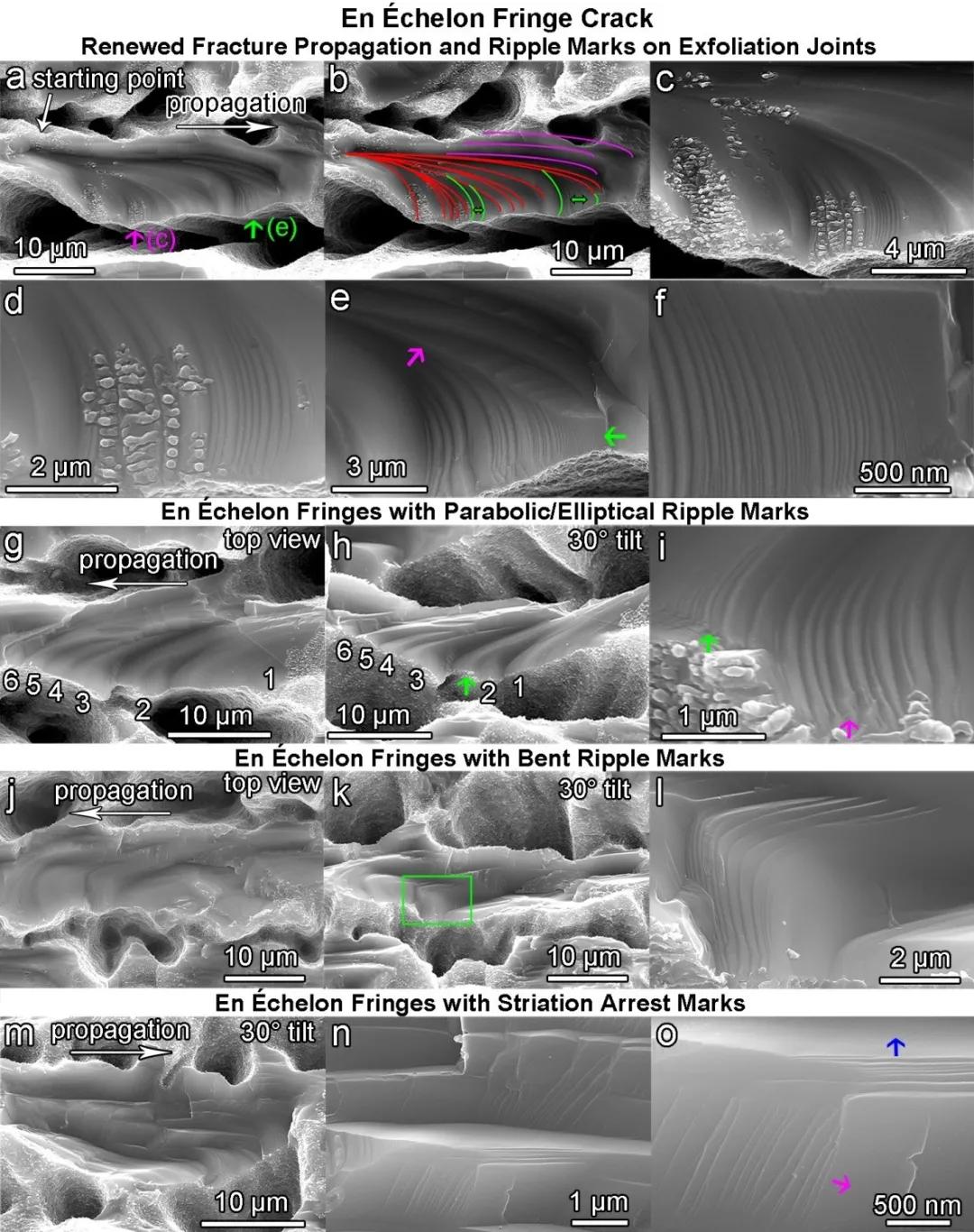

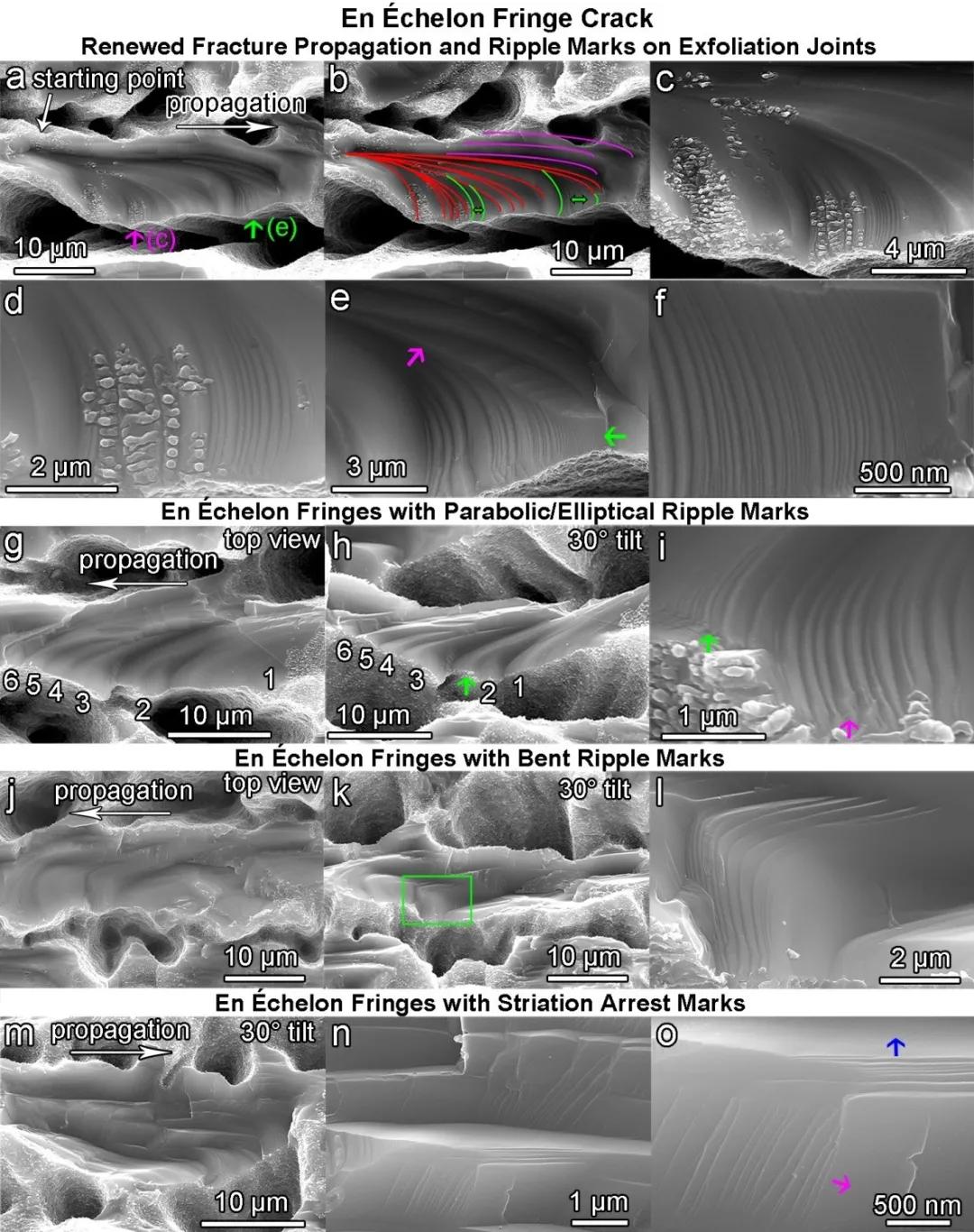

圖4 En échelon 微紋痕及納米拋物線狀紋痕。

En échelon 微紋痕及納米拋物線狀紋痕 圖4展現了典型的en échelon微紋痕及其納米拋物線狀紋痕。碎裂起始于溝槽的一個角落(圖4a),然后沿著平行溝槽的方向傳輸。在碎裂傳輸的過程中,裂紋的強度和方向會不斷變化,產生一系列en échelon微紋痕及其納米拋物線狀紋痕。碎裂紋痕可分為三種典型的結構,如圖4b三種不同顏色所表示。紅色標識勾畫了一系列始于碎裂起始點(starting point)的en échelon微紋痕,在其間分布著大面積的納米拋物線狀紋痕(綠色標識區域),如圖4d-f所示。粉色標識表明縱向碎裂傳播會形成一系列拋物線型臺階狀結構,在圖4m更明顯。在每層臺階上,會分布著一系列不同取向的納米結構(圖4n-o),表明碎裂可以在不同維度同時傳播。圖4g-h和圖4j-k顯示裂紋傾向于先向下傳輸然后再向頂端傳輸,形成多達6層深度逐步遞減的拋物線型微米臺階結構(圖4h)和數層“弧形”納米紋痕(圖4l)。在高度非突變(高度突變如圖4n)的微米臺階結構上會生成大面積納米拋物線狀紋痕(圖4h-i),表明大尺度碎裂傳播過程中伴隨著一系列納米尺度的碎裂波前震動。圖4c-d表明許多納米紋痕演變成HSFLs或珍珠狀納米顆粒,此現象將在圖9詳細表征和分析。

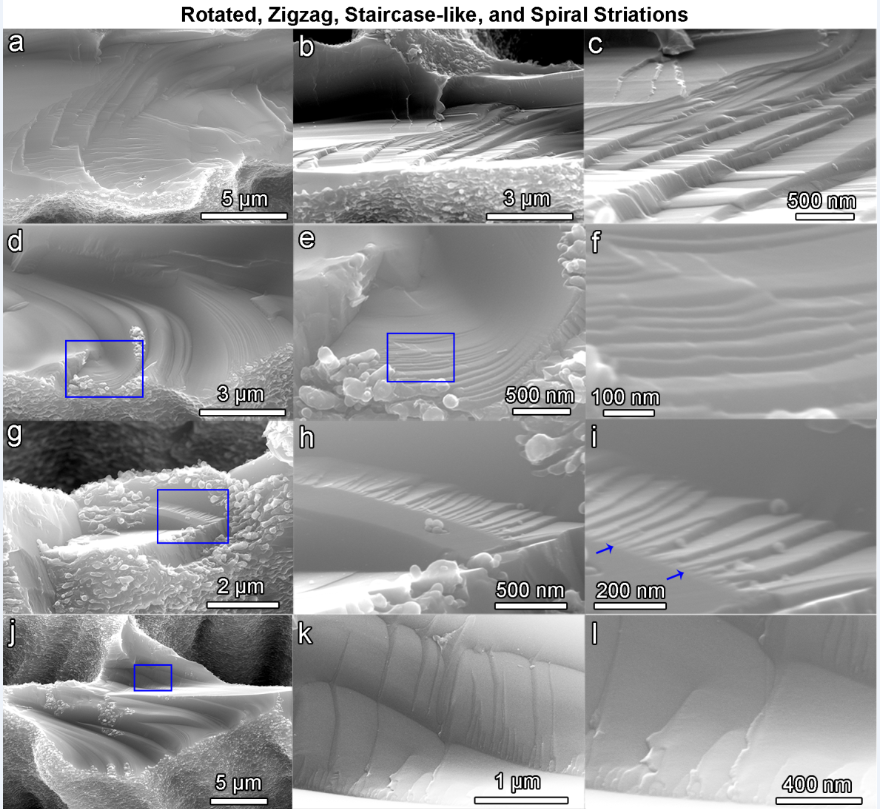

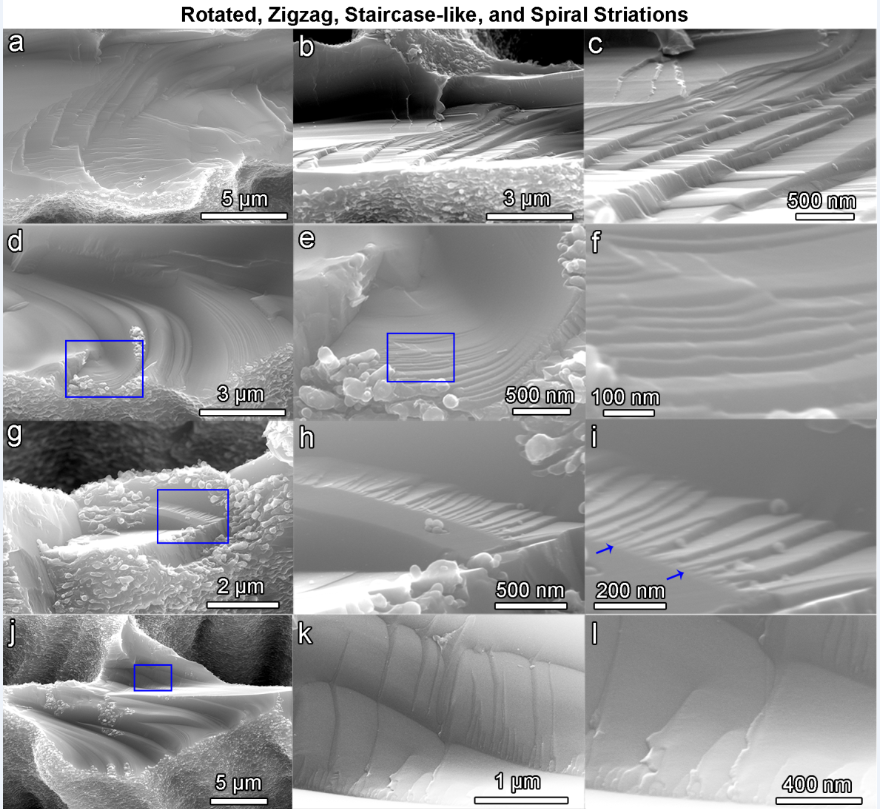

圖5 納米分層結構。

納米分層結構 圖5a-f展現了飛秒激光碎裂加工生成的旋轉,Z字型和立體旋轉納米分層結構,分層結構的高度由深到淺逐漸減少,分層高度最小可達5nm。傳統的飛秒激光液相加工由于衍射光學極限的限制通常只能實現微米或者亞微米精度的加工,碎裂工藝的引入給飛秒激光微納加工賦予了傳統光刻工藝層狀納米織構的能力,極大地彌補了飛秒激光加工的納米制造能力不足,為極端環境下的超精細加工提供了一種新的思路。

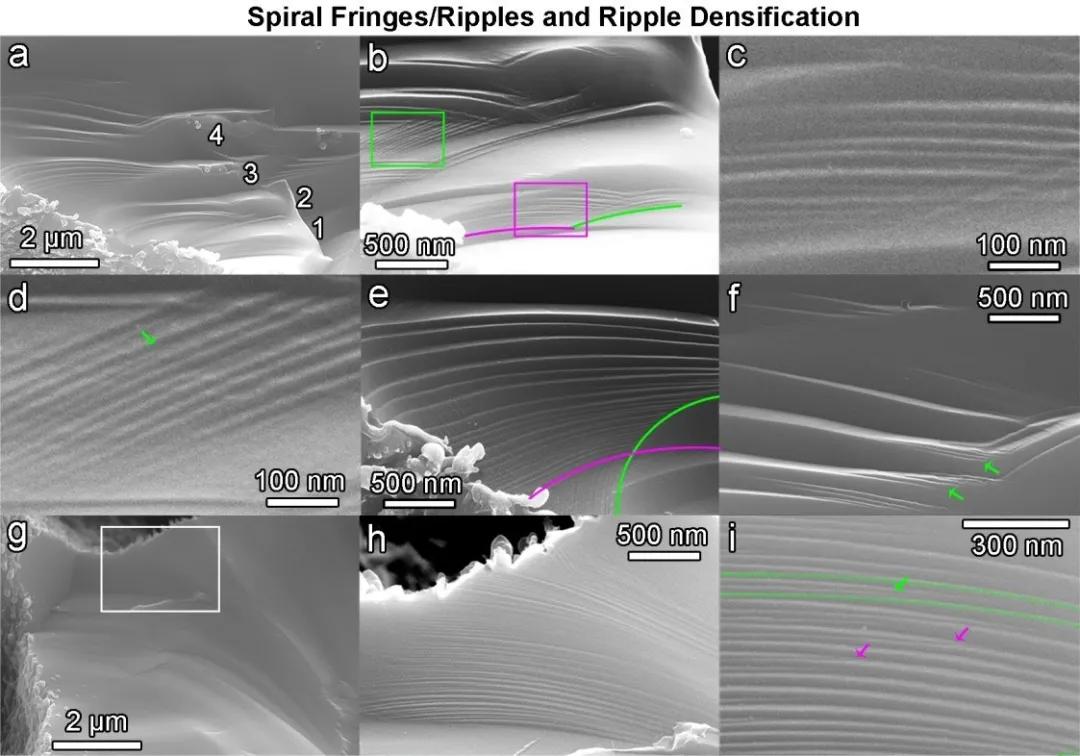

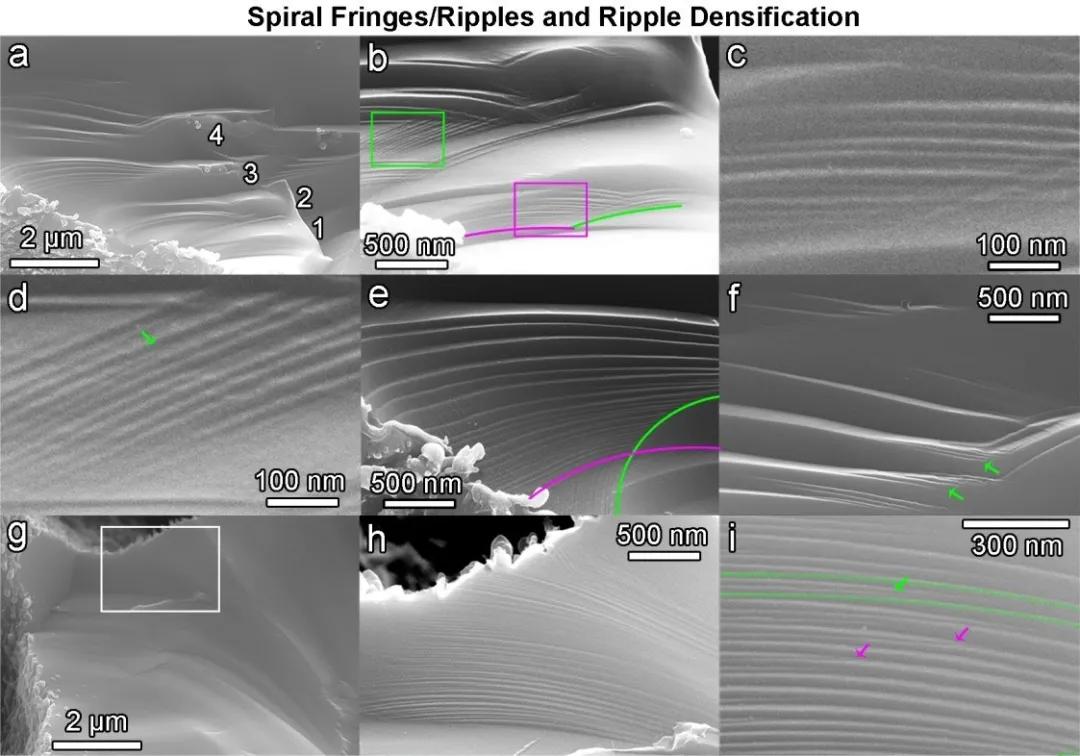

圖6 納米紋痕陣列及其密度增強。

納米紋痕陣列及其密度增強 圖6a-f展現了連續4次螺旋狀en échelon微碎裂所生成的一系列納米紋痕,納米紋痕的高度由下向上逐漸遞增(圖6e)。圖6b和6e不同顏色的線條標識了不同方向的納米紋痕,表明了納米紋痕的產生可以來自溝槽內部和溝槽外部。圖6d和6g-i展現了兩端同時碎裂引起的納米紋在綠色箭頭和粉色箭頭區域交疊可以增強納米紋痕陣列密度的現象。圖6表明通過控制同一界面兩端碎裂可以實現納米紋痕密度增強,通過控制碎裂引發點和碎裂強度還可以實現納米紋痕的交錯。

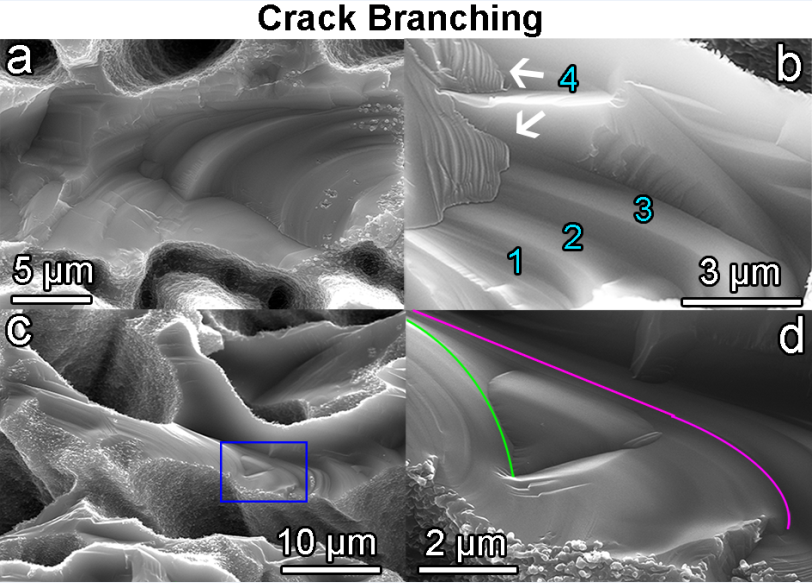

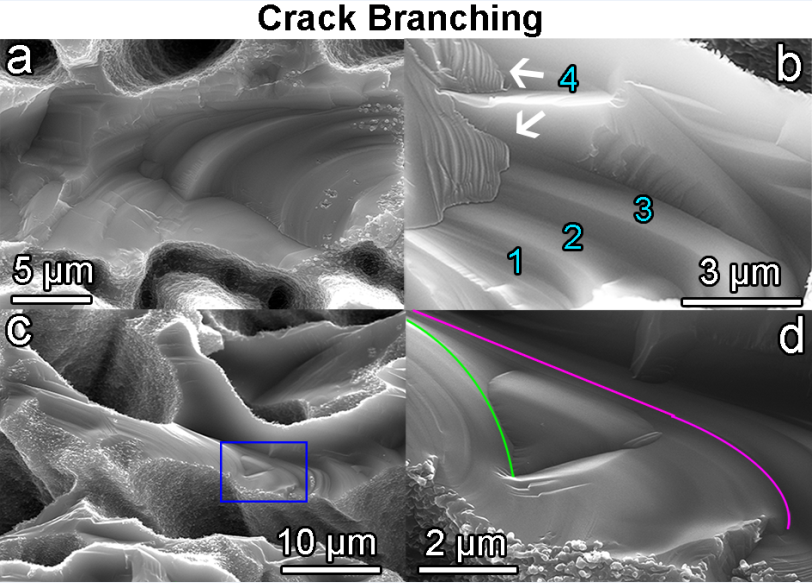

圖7 碎裂分叉導致的結構突變。

碎裂分叉 不同裂痕路徑的同時碎裂或相繼碎裂會導致結構和碎裂紋痕的突變,如圖7所示。

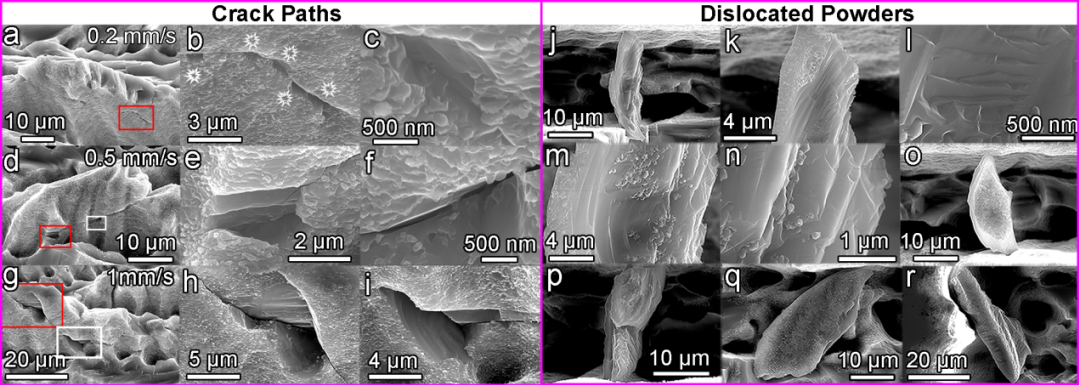

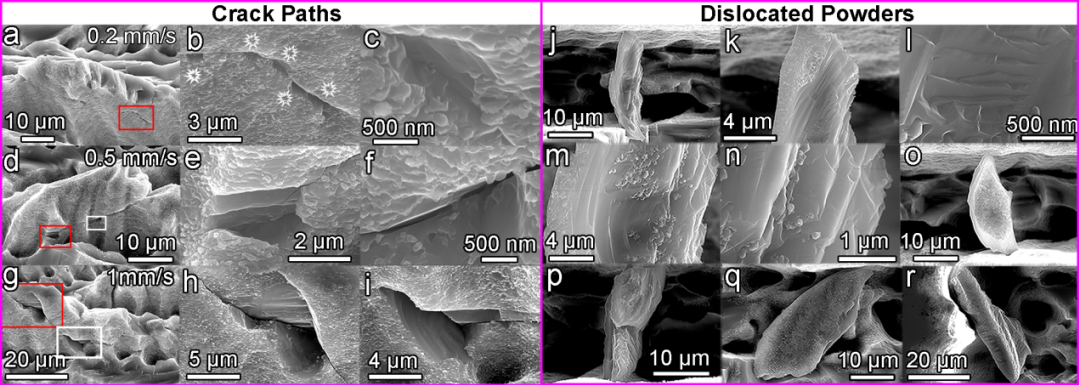

圖8 碎裂路徑和生成的微米碎屑。

碎裂路徑和生成的微米碎屑 通過對部分碎裂溝槽側壁的分析,研究人員揭示了溝槽的碎裂路徑和產生碎裂的原因。圖 8a-i表明納米尺度和微米尺度的缺陷充斥著溝槽的側壁,裂痕會在脫離碎屑的邊緣指向性延伸。大量的碎屑脫離會產生大面積的裂痕,這些裂痕會相互交織覆蓋整個側壁,在沖擊波的作用下便會導致大面積的塊體脫離,最長能達到約40微米,如圖 8j-r所示。碎屑的弧度邊緣表明了碎裂的曲向傳播。大面積碎裂的表面還存在一些其他碎裂痕紋(圖8j-l),表明同一個溝槽的碎裂可能經歷一系列連續的“沖擊-脫離”事件,局部的小面積碎屑首先脫離,隨后發生大面積碎屑脫離。

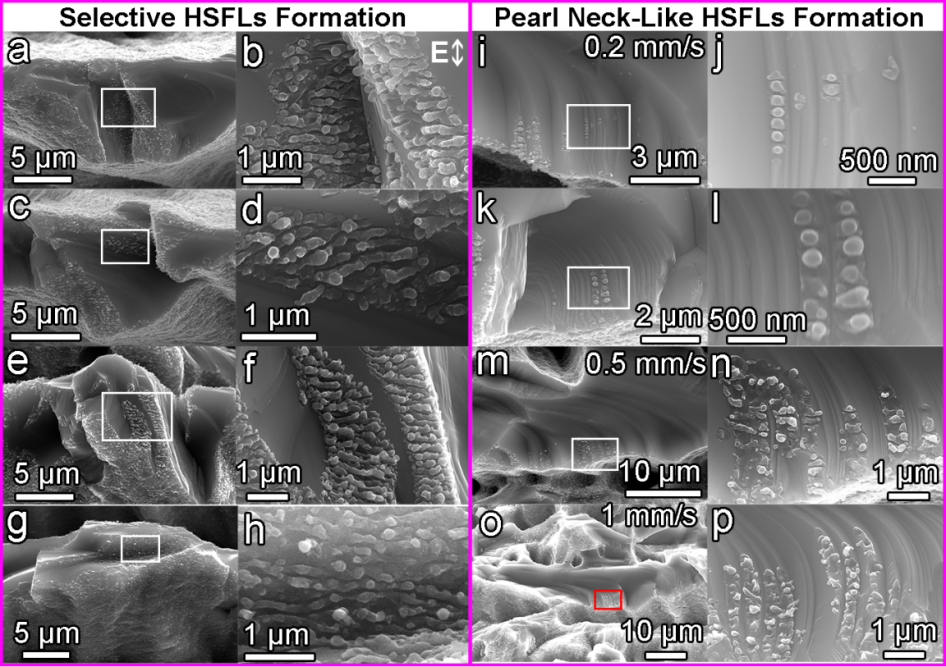

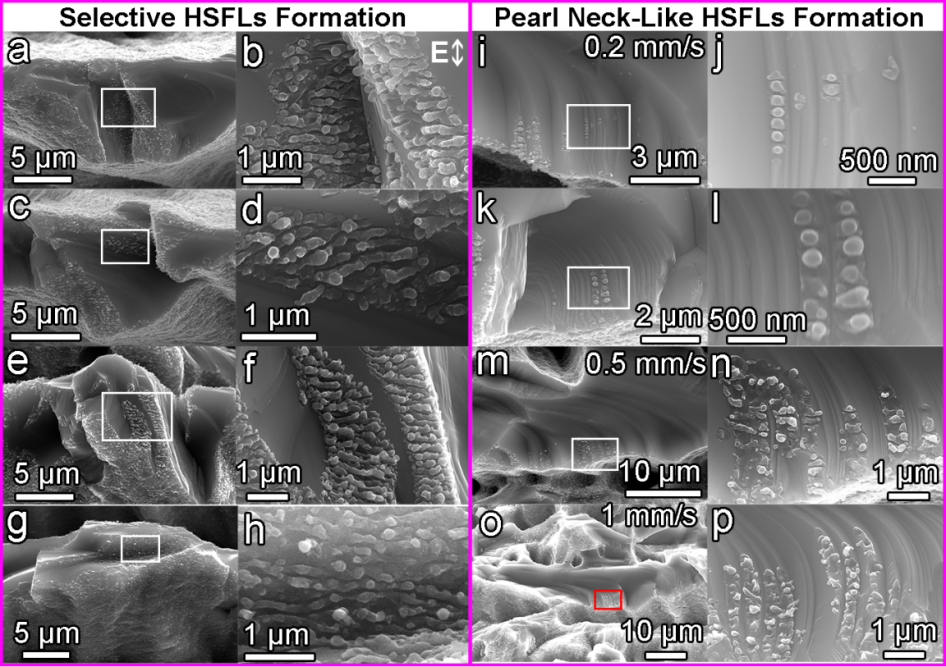

圖9 碎裂紋痕納米尺度重構。

碎裂紋痕納米尺度重構正常情況下,碎裂紋痕的表面應該是光滑的,但是實驗發現在碎裂結構的邊緣和相對密閉的空間生成了高頻周期結構HSFLs,如圖9a-h所示。這表明沖擊波會對碎裂的納米紋痕進行重構。通過Raman測試,發現HSFLs結構的形成與硅無定形化有關。由于沒有明顯的熱融化痕跡,材料的無定型化應該是氣泡破裂產生的相對比較溫和的沖擊波導致的晶格缺陷和堆疊位錯所引起的。當納米紋痕間隔在100-200納米范圍之內,納米紋痕被重構成珍珠項鏈狀納米顆粒陣列,如圖9i-p所示。此種結構在低掃描速度下相對比較均勻和完整,而在高掃描速度下則比較混亂,表明改變掃描速度可以改變納米紋痕局部的應力場。

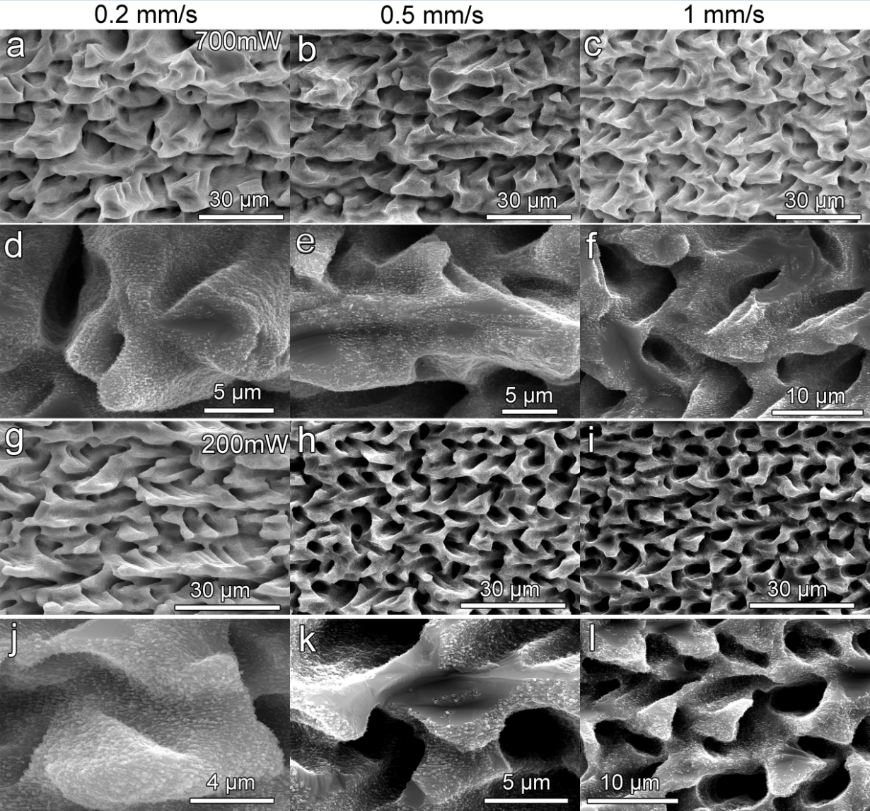

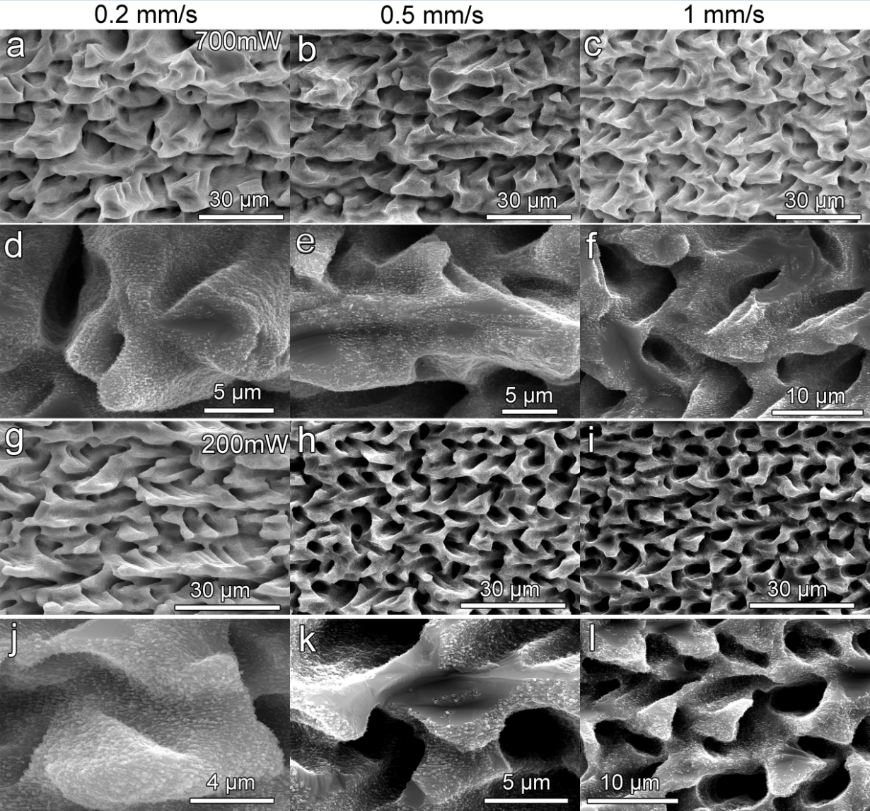

圖10 飛秒激光碎裂加工制備多孔結構:固定掃描線間距(5微米),不同功率(700 mW和200 mW)和不同掃描速度下(0.2,0.5 和 1 mm/s)。

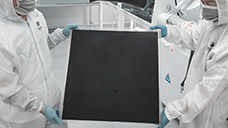

均勻多孔陣列的制備 一個新工藝的誕生必然伴隨著對其應用性的探索,因此如何應用激光碎裂加工工藝便成為了一項全新的挑戰。本文的科研人員探索出了飛秒激光碎裂加工的兩項應用前景。一種是通過調控激光功率和掃描速度實現了均勻性良好的多孔材料制備,如圖10所示。利用不同激光能量(200和700mW)和低掃描速度(0.2mm/s)所獲得的表面形貌比較混亂且孔密度有限。當掃描速度增加到0.5和1 mm/s時,低能量(200mW)激光掃描會產生均勻的多孔結構,它們錯落地分布在碎裂結構之間。比較有趣的是孔的方向是傾斜的而不是垂直于襯底,這是由于大量氣泡產生所導致的激光折射和反射所引起的。在本文作者之前的International Journal of Extreme Manufacturing, 2020, 2, 015001報道中曾證實氣泡引起的光折射可以導致≥50°的入射角偏移 。在空氣環境下經過多次飛秒激光掃描獲得的都是垂直多孔結構,此工作首次證實了飛秒激光碎裂微納加工制造傾斜多孔陣列的可行性。

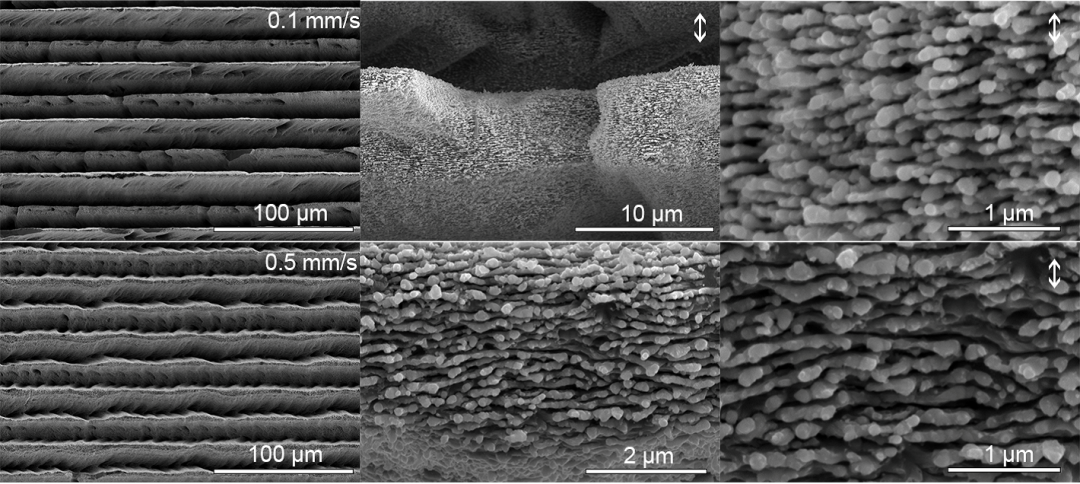

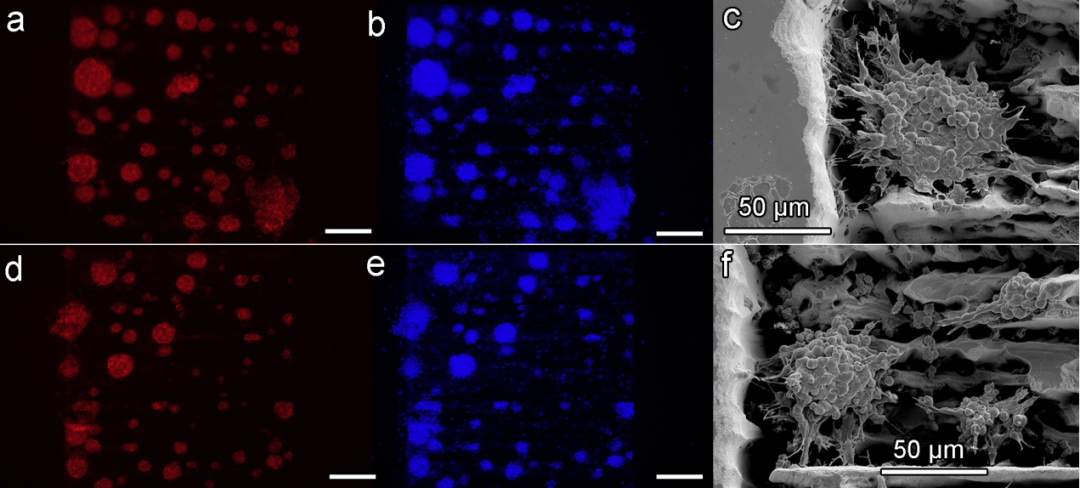

圖11 干細胞形貌調控(a-c)和(d-f)在碎裂結構上(加工參數:功率700mW, 掃描速度0.2mm/s,掃描間隔5和15微米)經72小時培養后的EB3干細胞熒光染色光學圖片和SEM圖。

干細胞形貌調控研究人員證實了碎裂結構可以用于干細胞形貌調控。圖11展示了在碎裂結構上(工藝參數:激光能量700mW, 掃描速度0.2mm/s,掃描間隔5和15微米)經72小時培養后的EB3干細胞熒光染色光學圖片和SEM圖。可以看出碎裂的凹陷結構和未完全碎裂的側壁會使干細胞呈球形聚集,聚集的干細胞尺度受碎裂結構局部特性影響,尺寸分布在20-240微米之間。

未來展望

飛秒激光沖擊波碎裂加工工藝是一種新穎的微納制造技術,提供了一種快速高效的微納米梯度陣列結構的制造方法,可實現精度達5nm的層狀納米結構的制備,還具有多孔材料的制造能力,所制備的結構在生物領域具有潛在的應用前景。此工作可為地質學和材料力學研究提供了很好的交叉學科素材。但是該工藝目前在可操控性方面仍很欠缺,有很大的改進和提升空間。雖然加工過程很難控制,這種工藝無論在制造方法學還是結構多樣性方面都展現了其獨特性,為極端條件下的加工提供了更多可能性。

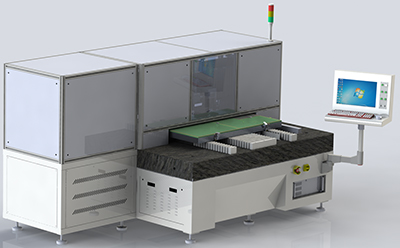

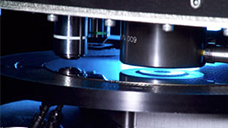

推薦:飛秒激光加工設備